Работа турбины дизельного двигателя, Устройство и принцип работы турбины на дизельном двигателе

Указатель поворотов. Отличие работы турбины для бензинового двигателя заключается в том, что в бензиновом двигателе используется смесь воздуха и бензина, которая затем сжигается в цилиндрах двигателя. Как понять, что турбокомпрессор требует ремонта?

В этом статье мы рассмотрим принцип работы турбины, ее основные неисправности, а также возможность проведения ремонта турбины своими руками или в автомастерской. Для начала, рассмотрим, как работает система турбонаддува.

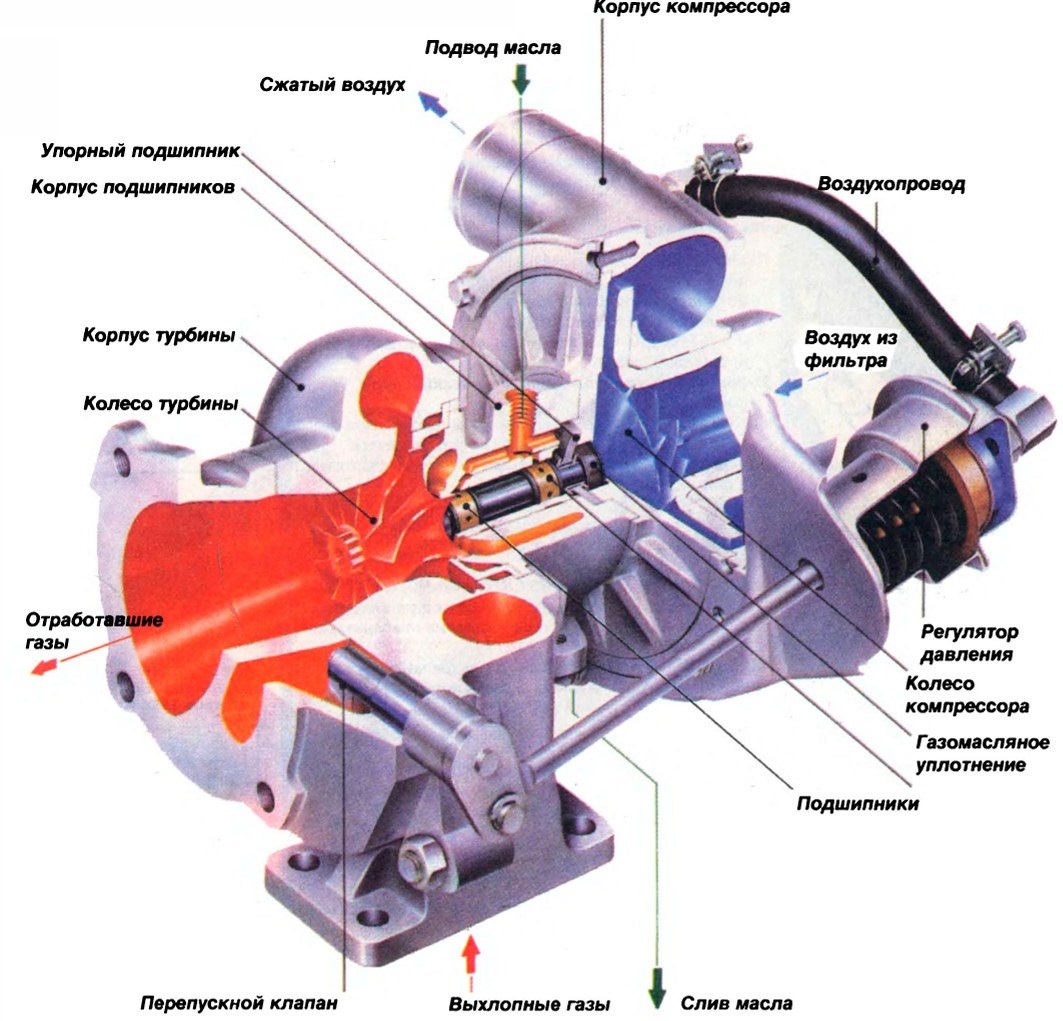

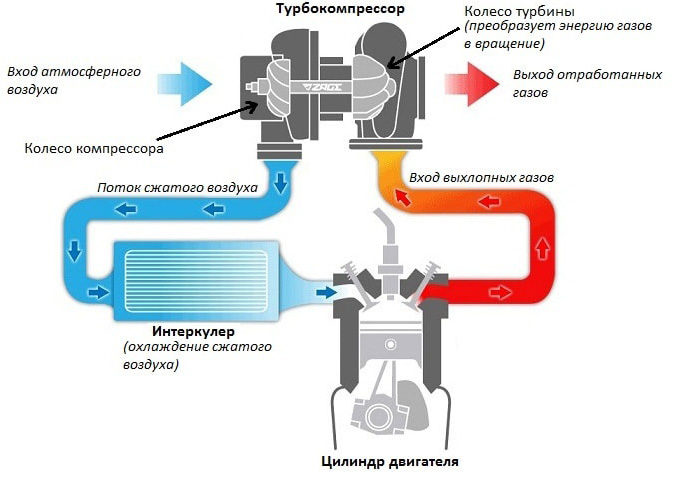

В двигателе с турбонаддувом, отработанные газы, выходящие из выхлопной системы, проходят через турбину. Это устройство состоит из двух частей — рабочего колеса и корпуса.

Воздух, который подается в двигатель, проходит через фильтр и затем поступает во впускной коллектор. Давление воздуха увеличивается благодаря турбокомпрессору, который закреплен на одном валу с турбиной.

В результате, сжатый воздух подается в цилиндры двигателя.

Турбокомпрессор состоит из двух основных частей: компрессорной и турбинной. Компрессорная часть отвечает за сжатие воздуха, а турбинная — за вращение турбины. При работе двигателя, турбина закреплена на выхлопной системе и приводится в движение отработанными газами. В результате вращения турбины, компрессорная часть начинает сжимать воздух и подавать его в двигатель.

Принцип работы турбины для дизельного двигателя не отличается от принципа работы турбины для бензинового двигателя. В двигателе с турбонаддувом, дизельное топливо сжигается в цилиндрах двигателя, отрабатывая коленчатый вал и вращая турбину. Отработанные газы выходят из выхлопной системы, проходят через турбину, вращая ее и приводя в движение компрессорную часть турбокомпрессора. Сжатый воздух поступает во впускной коллектор, где смешивается с дизельным топливом и сжигается в цилиндрах двигателя, обеспечивая повышение мощности и эффективности работы.

Отличие работы турбины для бензинового двигателя заключается в том, что в бензиновом двигателе используется смесь воздуха и бензина, которая затем сжигается в цилиндрах двигателя.

Для обеспечения более эффективного сжатия воздуха, в бензиновом двигателе с турбонаддувом применяют систему впрыска топлива в сочетании с турбиной. Несмотря на то, что турбина является надежным устройством, она также подвержена неисправностям, которые могут привести к снижению эффективности работы двигателя. На скорость влияет размер и форма внутреннего канала.

Модели для дизельных, бензиновых двигателей, а также грузовиков и тяжёлой техники отличаются по внутреннему строению корпуса. Для наращивания мощности автобусов и грузовой техники применяют 2 параллельных канала. Ротор разгоняют 2 синхронных воздушных потока. Турбокомпрессоры большого объёма специально комплектуют кольцом с направляющими лопатками.

Это позволяет создать равномерную струю воздуха на роторе. Также появляется возможность регулировать скорость и мощность воздушной массы. Ось, на которой закреплён ротор, менее тугоплавкая. Ось подлежит обязательной балансировке, как и все части турбокомпрессора. Проводится минимум два этапа балансировки: отдельно и в сборке — перед установкой на двигатель.

Узел включает корпус и ротор. Величина зависит от объёма двигателя и общего размера транспортного средства. Чем больше ротор, тем ниже предельная скорость вращения. Ротор компрессора неразрывно связан с осью и движется с одинаковой быстротой по сравнению с ротором турбины. Форма алюминиевых лопаток продумана для втягивания воздуха через середину детали. Газы подталкиваются к краям ротора и лопатками передаются на стенки картриджа.

Этот механизм сжимает воздух до размеров впускного коллектора. Картридж турбокомпрессора обычно отливают из алюминия. Центральная ось является связующим звеном между компрессором и турбиной.

Движение оси задаётся подшипниками. Между ними, корпусом и осью течёт моторное масло. Оно смазывает всю систему, включая двигатель. Существуют модели со стационарным подшипником. Смазывание оси производится благодаря наличию масляной ванны. Такой механизм изолирован от системы двигателя. Отдельно стоит рассмотреть классификацию корпусов. Так, к примеру, для грузовых транспортных средств эта деталь имеет не один канал, а два. Поэтому давление воздуха на ротор в данном случае будет выше, чем на легковых автомобилях.

Турбины с двухканальной структурой дают возможность использовать импульсивное движение газовых потоков, достигая хорошего резонанса и максимально эффективно используя каждый из цилиндров двигателя. Если конструкция турбины предусматривает стабильное давление выхлопов, то используются одноканальные установки. Такие системы применяются в корпусах, оснащенных водяным охлаждением, их часто можно встретить на водном транспорте. В установках, от которых требуется переработка крупных объемов газов, нередко применяется вспомогательное кольцо, оборудованное направляющими лопастями.

С помощью этой детали удается создать стабильный поток воздуха и, кроме того, отрегулировать его интенсивность, руководствуясь условиями эксплуатации.

Главное правило, которое актуально для всех установок, — они должны делаться из прочных составов, имеющих высокую устойчивость к температурным перепадам.

При этом исполнительные материалы оси отличаются от материалов, использующихся для ротора, зафиксированного на ней. Соединение выполняется по такому принципу: в результате вращения движения этих элементов в разных направлениях возникает трение.

Как следствие, выделяется тепло, за счет которого они сцепляются, образуя неразъемную конструкцию. В месте сопряжения ось является пустотелой, благодаря чему снижается степень отдачи тепла. На соединении со стороны турбины присутствует углубление, в которое устанавливается кольцо, упрочняющее поверхность.

Для обеспечения стабильной эксплуатации турбины эта запчасть должна быть смонтирована без минимальных погрешностей.

Отметим, что ротор следует ставить на той стороне оси, где она имеет меньшую толщину. Для надежного крепления используются предохранительные гайки. Когда выполнено соединение ротора с осью, последнюю следует отрегулировать с предельной точностью. Только после этого конструкцию можно помещать в корпус. Аналогично турбине, функционал компрессора обеспечивает ротор и корпус. Габариты данного устройства зависят от того, сколько воздуха он должен нагнетать.

На это влияет производительность мотора и скорость вращения турбин.

К слову сказать, темпы вращения роторов, использующихся в компрессоре и турбине, одинаковые. Это обусловлено тем, что они располагаются на одной и той же оси. Лопасти делаются из алюминия. Их конструкция такова, что воздух всасывается через центральную часть ротора, после чего расходится по окружности и поступает на стенку корпуса. Далее происходит сжатие воздуха и его подача в двигательную систему.

Смазывание внутренностей установки реализуется от моторного масла.

Подшипники находятся практически в центре турбокомпрессора. Рабочая жидкость поступает в магистрали между подшипниками и корпусом. Большая часть установок оснащается подшипниками, которые двигаются параллельно с осью.

Но также имеются и такие, в которых они находятся в статичном состоянии, а ротация оси происходит в масляной ванне. Данная среда обеспечивает отличный смазывающий эффект, а также нормализует рабочую температуру оборудования.

Чтобы обеспечить нормальную фиксацию и долговечную службу турбокомпрессора, с обеих сторон от него устанавливаются маслоотражатели и уплотнители. Помимо предотвращения протечек масла, кольца позволяют исключить протечки на соединительных участках. В стандартной ситуации давление в турбине и компрессоре выше, нежели в корпусе. Газы попадают в него вместе с рабочей жидкостью по маслопроводу и в результате оказываются в масляном картере двигателя.

Все уплотнители, использующиеся в турбокомпрессорах, являются динамическими то есть, работают исходя из разности в уровне давления. Таким образом, благодаря разнице давления между турбокомпрессором и корпусом, масло не просачивается к турбине.

Со стороны турбины уплотнители находятся в специально выточенных местах, находящихся на оси и в корпусе. Возле компрессора кольца устанавливаются по такому же принципу.