Схема двигателя стирлинга

И если в своей нише он король горы, то из соседней его выкидывают со свистом. Конкретно — модель Е. НК: Знаете, шила в мешке не утаишь… Я думаю, в ближайшее время появятся двигатели Стирлинга мощностью и , и киловатт, которые стоят сейчас на подводных лодках Японии и Швеции. JPB2 ja.

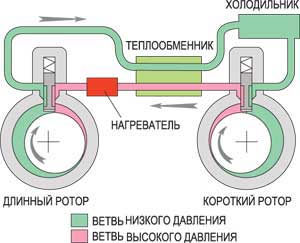

Рекомендуется размещение двух регенераторов. Объясню позже. Следующей проблемой большинства двигателей Стирлинга является плохой теплообмен из-за неправильных теплообменников.

Из закона теплопроводности Фурье следует, что тело нагревается быстрее при большем градиенте температур, то есть при меньшем расстоянии от источника нагрева. Получается, для эффективного теплообмена соответствующее устройство нужно делать как можно тоньше но также нужно учитывать вязкость воздуха. Поэтому у модели на картинке внутренняя высота теплообменников составляет 6 мм.

Она может быть и меньше, если использовать что-то меньшее, чем болты М3. Также я увеличил площадь теплообменников для получения большей мощности от большего количества топлива. Да, меньшая площадь позволяет увеличить теоретический КПД за счёт концентрации тепловой энергии на этой площади, то есть за счёт большей температуры.

Но дело в том, что в рабочий цилиндр должна поступать как можно меньшая часть рабочего тела, так как он не участвует в теплообмене. Из-за этого, чтобы переварить большую разницу температур, двигателю нужно будет очень быстро вращаться, то есть очень часто перемещать рабочее тело из теплообменника в теплообменник, и тут даже такой малой их высоты не хватит для полноценного теплообмена, что приведёт к уменьшению реального КПД.

К тому же температура сгораемого топлива не может быть выше определённой. Да и сама эта модель, по идее, содержит оргстекло Поэтому у неё большая площадь теплообменников. А здесь объяснение , почему этому типу двигателя нужно два регенератора. Дело в том, что в обычных двигателях Стирлинга на такте сжатия нагреватель простаивает , хотя он ещё может нагревать рабочее тело.

Это тепло идёт либо на нагрев стороны теплообменника, либо вообще впустую! Схема с двумя рабочими и двумя вытеснительными герметичными поршнями позволяет постоянно использовать горячий теплообменник, так как один рабочий цилиндр использует одну сторону теплообменников, а другой цилиндр - другую. И каждую сторону теплообменников нужно соединить регенератором. У моего типа двигателя Стирлинга, оказывается, есть вещь, имеющаяся у более солидных двигателей.

Однако она здесь тоже не просто так. Этот механизм позволяет разделить потоки рабочего тела, чтобы давление на рабочие поршни передавалось не через регенератор, как это делается практически во всех других двигателях Стирлинга с регенератором.

А ведь регенератор обладает некоторым сопротивлением потоку рабочего тела в связи с его структурой. Увы , но всё, что у меня пока есть на этот счёт - это теоретическая база и 3D-модель этого двигателя в Blender. Перед сборкой необходимо определиться какой мощности будет силовая установка.

Как правило, умельцы создают изделия небольшой мощности, которой хватает для вращения маленького вентилятора. Мотор изготавливается в следующей последовательности:. Создавая двигатель Стирлинга своими руками в первую очередь, изготавливают большой цилиндр. В полости этой камеры будет перемещаться вытеснитель воздуха.

Он необходим для смещения воздушной массы в рабочей камере. Камеру изготавливают из термоустойчивых материалов. Это может быть как цельная металлическая ёмкость, так и сосуд, составленный из двух частей. Соединение частей должно быть герметичным. В верхней части камеры необходимо просверлить отверстие.

ВАЖНО: Отсутствие герметичности в рабочей камере приведет к нарушению работоспособности силового агрегата. Во избежание этого необходимо герметизировать места соединения термоустойчивым герметизирующим составом.

Если камера изготавливается из двух частей, то для соединения выбирают клей или пайку. Внутренняя поверхность камеры в месте соединения не должна иметь заусенец или выпирающих частей.

Это необходимо для того, чтобы не было препятствий для движения вытеснителя воздушной массы. Перед окончательным соединением частей рабочей камеры необходимо самостоятельно изготовить вытеснитель. Это устройство, которое будет смещать воздушную массу в камере. Размеры вытеснителя должны быть меньше диаметра рабочей камеры. Между стенками камеры и вытеснителем должен быть зазор позволяющий изделию свободно перемещаться.

Для изготовления применяется поролон или другой лёгкий материал. Толщина материала выбирается исходя из внутреннего объема камеры.

После изготовления вытеснителя необходимо закрепить на нём шток. Он изготавливается из металлической проволоки диаметром 0. Хорошо подойдет разогнутая канцелярская скрепка.

Проволоку крепят к втулке из резины или другого эластичного материала. Втулку крепят к поролоновому диску. Такая конструкция позволяет создать прочное соединение. Перед сборкой рабочей камеры необходимо продвинуть шток вытеснителя в заранее просверленное, в верхней части камеры, отверстие. Шток должен свободно перемещаться в отверстии. После установки поролонового диска герметизируется рабочая камера. Изготовление подставки является необязательным.

Она необходима для установки силового агрегата. В подставке предусматривается место для закладки топлива. Это может быть свеча, сухое горючее, или любой другой источник тепловой энергии. Подставка изготавливается из термостойких материалов. Хорошо подходит металлическая банка от напитков.

Верхнюю часть банки срезают. В боковой части вырезают окно для загрузки топлива. Во избежание травмирования на острые срезы банки устанавливают резиновые уплотнения.

Хорошо подойдет металлическая шайба толщиной 0. Шайба крепится ко дну банки при помощи самореза или болта.

Цилиндр используется для установки у него силового поршня. Полость рабочего цилиндра сообщается с полостью камеры через просверленное отверстие в верхней крышке. Соединение цилиндра с рабочей камерой должно быть герметичным.

Это необходимо для предотвращения утечки воздуха из полости рабочей камеры в атмосферу. Для изготовления цилиндра используют тонкий лист металла. Из листа вырезают полосу шириной мм. Сворачивая полосу, изготавливают цилиндр. Место соединения стенок цилиндра герметизируют при помощи пайки. Поршень изготавливается из пластмассы, дерева или пробки. Для исключения утечки воздуха через зазор между поршнем и цилиндром изделие оснащают мембраной. Мембрану изготавливают из полиэтиленового пакета, воздушного шара, или медицинской перчатки.

Поршень приклеивают к мембране при помощи клея. К цилиндру мембрана крепится при помощи резинки или прочной нити. В верхней части поршня устанавливают крепление для шатуна. Его изготавливают из тонкой проволоки. Крепление выполнено в виде петли с винтом, который вкручивается в поверхность поршня. К петле при помощи болта крепится шатун. Работа свободнопоршневого двигателя собранного своими руками будет нестабильной.

Для стабилизации оборотов силового агрегата изготавливают маховик. Он стабилизирует частоту вращения за счёт силы инерции. Маховик изготавливают из прочного материала. Хорошо подходит металлическая крышка для консервации или CD диск. В центре маховика необходимо закрепить коленчатый вал. Смещение точки крепления приведет к разбалансировке в работе силового агрегата.

Коленвал изготавливают из толстой металлической или медной проволоки.

На коленчатом валу выполняют два изгиба. Угол между коленами должен составлять 90 градусов. На одно колено шарнирно устанавливается шатун, второй конец которого крепится к поршню. На второе колено шарнирно устанавливается шток вытеснителя. В качестве шарниров можно использовать клеммы для соединения проводов. Для этого необходимо предварительно удалить с них зажимающие винты. Для того чтобы провести расчёт глубины колена необходимо разделить на 2 ход поршня от верхней до нижней мертвой точки.

Держатель изготавливают из металла или пластика. Можно использовать стальную, медную проволоку, стержни, трубки и т. Нижняя часть держателя жёстко устанавливается на корпус рабочей камеры.