Какими видами механической, Виды механической обработки металлов

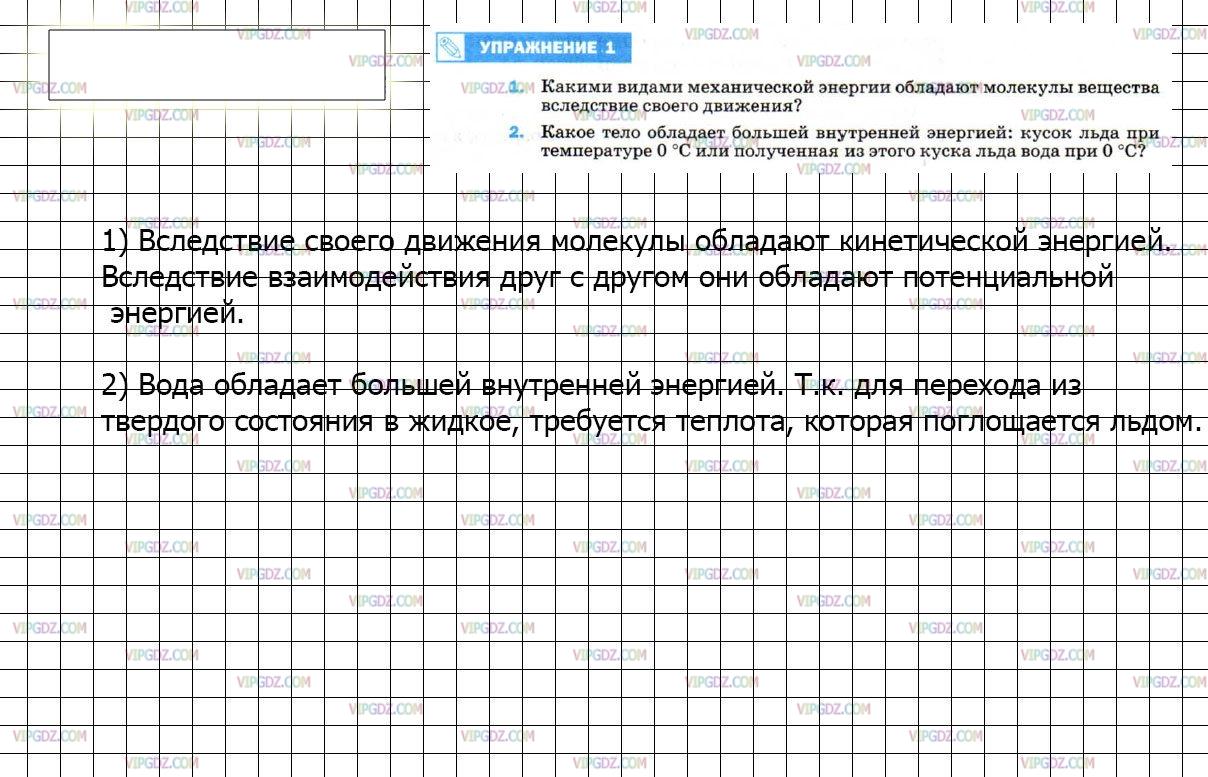

Некоторые говорят, что после Matias все Cherry MX кажутся почти линейными :. Если на протяжении всего пути скорость объекта одинакова, то такое движение называют равномерным. Похожие статьи.

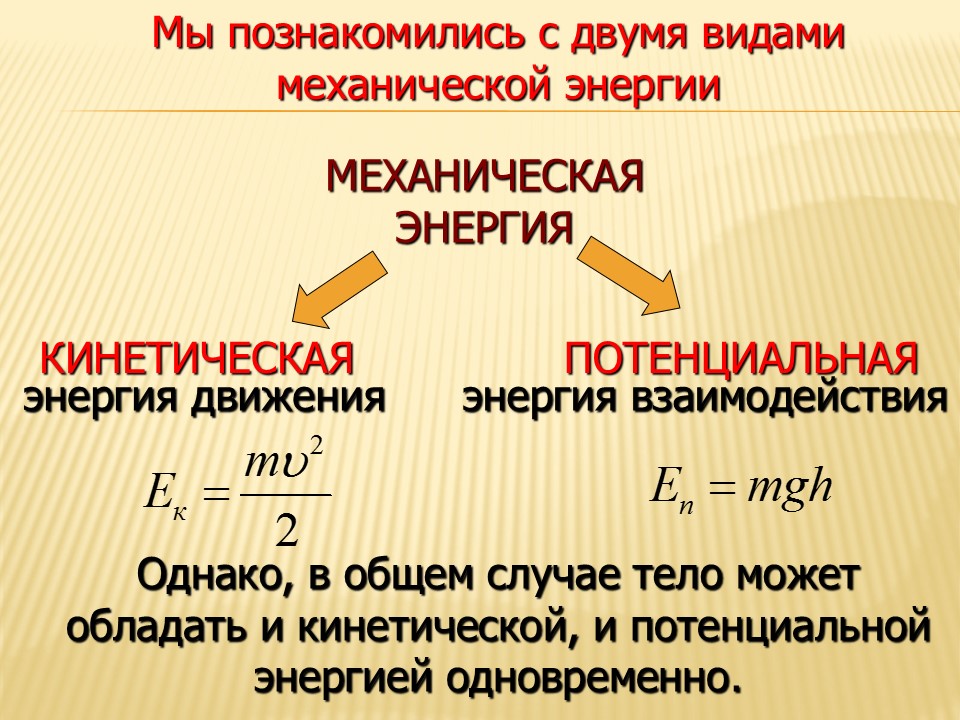

Рассматривая положения движущихся тел через равные промежутки времени, можно выделить равномерное и неравномерное движения. Неравномерное движение, в свою очередь, можно поделить на равнопеременное и неравнопеременное , а равнопеременное — на равноускоренное и равнозамедленное. Одним из видов механического движения является поступательное движение. Например, проведем несколько линий на игрушечном автомобиле и переместим его из одной точки в другую. На всех участках траектории автомобиль совершает поступательное движение.

Однако колеса автомобиля совершают другой вид движения. Этот вид движения называется вращательным. Рассмотрим следующую установку. На некотором расстоянии от точки, называемой центром вращения вращающегося диска, укреплена метка.

Если провести на диске прямые линии, то они параллельно друг другу перемещаться уже не будут. Если соединить метку с точкой, названной центром вращения, некоторой прямой линией, то можно заметить, что с течением времени положение оси вращения останется неизменным. Данный термин подразумевает механическую обработку резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, а также торцевание, отрезание, снятие фасок, обработку галтелей, прорезание канавок, нарезание внутренних и наружных резьб на специальных токарных станках.

Точение считается одной из самых старых процедур, которую много лет назад начали проводить на простейших токарных станках. В процессе механической обработки металлов данным способом различают два основных вида движений: главное вращательное движение заготовки и движение подачи поступательное движение режущего инструмента. Помимо этого выделяют также вспомогательные движения, которые не относятся к самому процессу резания и заключаются в осуществлении сопутствующих действий: транспортировке, фиксации заготовки на станке, его включении, изменении частоты вращения заготовки, скорости поступательного движения инструмента и т.

Точение является самым популярным способом производства различных тел вращения валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и т. Основными видами точения металлов на специализированных станках является коррекция поверхностей:.

А также резка — деление основного материала на части либо отделение готовой детали от заготовки. Специальные токарно-винторезные станки позволяют наносить на металлические конструкции и наружную, и внутреннюю резьбу при условии, что диаметр последней начинается от 12 мм.

Стоит отметить, что работа резцов не является высокопроизводительной, в связи с этим данное оборудование целесообразно применять лишь в мелкосерийном и индивидуальном производстве, также его можно использовать при создании точных и ходовых винтов, калибров и т. Преимуществом рассматриваемого метода является относительная простота работы с режущим инструментом и относительно высокая точность получаемой резьбы.

Ниже представлена примерная схема нанесения резьбы при помощи токарно-винторезного станка при одновременном вращательном движении заготовки и поступательном движении резца на токарном станке — II , который снимает часть поверхности металлической заготовки в виде винтовой линии I. На представленном изображении можно увидеть плашки, которые в зависимости от особенностей конструкции подразделяют на круглые — лерки I и II и раздвижные — клупповые III.

Круглые плашки, используемые в ходе монтажных, заготовительных и других работ, необходимы для нарезания наружной резьбы диаметром до 52 мм в один проход. В случаях, когда требуется нанесение резьбы большего диаметра, применяют плашки специальной конструкции, которые фактически предназначаются только для зачистки резьбы после ее нарезки при помощи других инструментов.

Конструкция раздвижных плашек состоит из двух половин, которые вставляются в клупп и постепенно приближаются друг к другу в ходе нанесения резьбы.

При нанесении резьбы на изделие плашка на станках II устанавливается и фиксируется в специальном устройстве. Деталь двигается в калибрующую часть вращающейся плашки. Что касается внутренней крепежной резьбы, то ее чаще всего наносят при помощи метчиков.

Метчиком называют стальной стержень, имеющий резьбу и разделенный продольными прямыми или винтовыми канавками, которые образуют режущие кромки. Данные канавки также служат для выхода металлической стружки. В зависимости от способа применения метчики подразделяются на ручные и машинные. Рассмотрим примерный алгоритм нанесения резьбы в глухих отверстиях. В первую очередь в заранее установленном месте высверливают гнездо, куда будет заворачиваться шпилька или винт. Нужный диаметр сверла выбирают в соответствии с таблицей величин, установленных ГОСТом Для того чтобы нанести резьбу, требуется набор из двух или трех метчиков разных видов малого, среднего и нормального в зависимости от необходимого размера нарезки.

Обратите внимание, что нанести резьбу одним метчиком за один раз нельзя, поскольку это повлечет за собой его поломку.

Метрическая резьба с крупным шагом и дюймовая резьба наносятся при помощи комплекта из трех метчиков, а метрическая резьба с мелким шагом и трубная резьба — из двух.

Является главным современным методом нанесения резьбы на промышленных производствах. Для этих целей используются специальные резьбонакатные станки, конструкция которых содержит: корпус трехроликовой головки 1 , ролико-держатель 2 и накатной ролик 3. При этом заготовка 4 зажимается в тисках суппорта. Данный способ позволяет получать изделия с резьбой высокого качества то есть нужной формы, точных размеров и с идеальной шероховатостью.

Суть нанесения резьбы путем накатывания состоит в пластической деформации поверхности обрабатываемой детали без снятия стружки. Рассмотрим примерный алгоритм: деталь зажимают между двумя плоскими плашками I или цилиндрическими роликами II, III , которые имеют резьбовой профиль, в результате чего на стержне отпечатывается резьба аналогичного профиля.

Накатыванием можно получить резьбу диаметром от 1 до 25 мм и длиной от 60 до 80 мм. Нанесение резьбы данным способом невозможно без применения специальных резьбофрезерных станков. В процессе фрезеровки вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали, что сопровождается нанесением резьбы на ее поверхности.

Через определенные промежутки времени происходит осевое перемещение детали или фрезы от специального копира на величину, которая соответствует шагу резьбы за время одного оборота заготовки. В большинстве случаев такой вид шлифовки используется для образования нарезки на относительно коротких металлических заготовках, например, на резьбовых пробках — калибрах, резьбовых роликах и т.

В ходе применения рассматриваемого метода шлифовальный круг, быстро вращающийся и расположенный к детали под углом подъема резьбы, за один оборот вырезает часть поверхности медленно вращающейся детали. В зависимости от конструкции станка и других значимых параметров нужная резьба образуется на изделии за 2—4 и более прохода. Абразивная обработка металла актуальна для многих промышленных предприятий, особенно если речь идет об изготовлении составных частей для какого-нибудь сложного механизма, детали которого должны идеально соединяться между собой.

Для данного вида механической обработки используются разные инструменты и абразивы, выбор которых зависит от конкретной цели коррекции металлической детали. Инструменты для шлифовки, полировки, доводки и других видов механической обработки металлов производят из натуральных горных пород, минералов или искусственных материалов. Все вышеперечисленные виды материалов содержат кристаллиты абразивные зерна , которые выполняют функцию маленьких резцов.

В результате соприкосновения абразивного инструмента и металлической поверхности с последней снимается небольшой верхний слой. Логично предположить, что разные по величине кристаллы оставляют следы разной глубины на металле. Таким образом, для черновой обработки используются крупнокристаллические абразивы, а для финишной — мелкокристаллические. Жесткость абразивных инструментов также бывает различной: бруски, круги и сегменты относятся к жестким видам, поскольку зерна на их поверхности связаны между собой, а вот шкурка и шлифовальная лента являются мягкими шлифовальными средствами зерна клеятся на специальную основу — бумагу, ткань, кожу и т.

Еще одним видом являются порошковые абразивы, из которых изготавливают пасту для использования ее в свободном виде. Для улучшения результата абразивная обработка металлов может осуществляться с использованием сразу нескольких инструментов. Абразивы позволяют придать металлической поверхности свойства, которые невозможно получить с помощью других обрабатывающих инструментов: гладкость, остроту или сверхточный размер мелких частей.

Механическая обработка различными видами абразивных инструментов является неотъемлемой частью производства металлических деталей. Именно абразивная обработка позволяет достичь высокой точности выполнения и придать готовой металлоконструкции необходимый внешний вид и качественные свойства. Рассматриваемый вид механической обработки особенно актуален для предприятий, на которых производят небольшие детали, используемые в машиностроении, ведь в данной отрасли каждый элемент общей конструкции должен точно соответствовать исходным чертежам.

Стоит отметить, что практически все абразивные инструменты можно включить в автоматизированную линию или использовать их вручную. Разумеется, выбирать конкретный способ использования нужно в зависимости от масштабов производства: ручная обработка металла подходит для небольших предприятий, а вот крупные цеха лучше оснащать автоматическими агрегатами.

Данный вид механической обработки сопровождается использованием самых различных инструментов: резчиков, сверл, ножовок и абразивных устройств. Но перед применением перечисленных инструментов детали из металла обрабатываются при помощи напильника, которым пользуются и в бытовых целях, и в профессиональных мастерских.

Мягкая, но в то же время эффективная обработка позволяет приблизить металлические заготовки к максимальному соответствию нужным параметрам.

Но нельзя забывать о том, что получение высококачественного результата возможно только при условии использования хорошего рабочего инструмента. В ходе обработки металла напильником осуществляется снятие верхнего слоя с обрабатываемой детали. Количество снимаемого материала зависит от характеристик инструмента и, как правило, находится в пределах нескольких миллиметров.

То есть напильник позволяет сделать заготовку из металла пригодной для дальнейшего использования в качестве составляющей детали большой конструкции или как самостоятельный металлический предмет.

Данный вид механической обработки металлов предназначен для придания деталям нужной формы, размера, а также других параметров в целях последующей подгонки под изделие или конструкцию. Обработка металлов напильником также зависит от габаритов конкретной заготовки. Так, для маленьких деталей применяют тиски и абразивный инструмент с наименьшей силой механического воздействия.

А масштабные металлоконструкции могут обрабатываться прямо на месте их сборки или эксплуатации. Напильником для механической обработки металлов называют небольшой брусок, оснащенный мелкими зубьями. Насечки на поверхности напильника могут быть одинарными или двойными. Именно от их расположения зависит сила воздействия и результат применения конкретного инструмента. В соответствии с государственным стандартом основа напильника должна изготавливаться из стали определенного вида.

Некоторые виды инструментов, помимо рабочей части, имеют хвостовик, обеспечивающий удобство их эксплуатации. Альтернативным вариантом являются модели, вся поверхность которых заполнена зубчатыми насечками.

На современном рынке инструментов представлено довольно много видов различных напильников, которые отличаются между собой по длине, форме, плотности расположения насечек на 1 см и т. Так, поверхности драчевых напильников оснащены крупными зубьями, которые позволяют использовать их для грубой обработки металлов.

Бархатные модели, наоборот, имеют очень мелкую насечку и предназначены для кропотливой и аккуратной работы с металлическими деталями и их мельчайшими элементами. Форма напильников также бывает различной. Так, плоский напильник считается базовой моделью, несмотря на то, что круг задач, решаемых с его помощью, существенно ограничен.

Плоские напильники изготавливаются по самой простой технологии, а также имеют наиболее низкую стоимость, что обуславливает их популярность среди пользователей.

Но, если говорить о количестве возможных сфер применения инструмента, более универсальной моделью является сферический напильник, к разновидностям которого относятся круглые, полукруглые, ромбовидные и прямоугольные варианты. Обратите внимание, что ко всем моделям напильников предъявляется ряд общих требований, соответствие которым свидетельствует о должном качестве выполнения инструмента.

Так, зубья напильника должны быть достаточно твердыми и острыми — это обеспечит их оптимальную сцепляемость с базовой пластиной.

Помимо этого, схема расположения насечек на основании должна соответствовать нормам Госстандарта. Так, одинарная насечка на узком напильнике должна иметь угол определенной величины, а количество зубьев на узких сторонах должно соответствовать количеству основных насечек на широких сторонах. Крупная узкая сторона напильников ножовочного типа имеет насечки исключительно на параллельных друг другу участках.

Специфичными параметрами должны обладать и округлые модели напильников. Их подавляющее большинство изготавливается с нарезанными зубьями, а экземпляры с традиционной насечкой являются скорее исключением. При механической обработке металлов напильником необходимо создать все условия для технического осуществления работ.

Самым главным требованием в данном случае является надежная фиксация металлической детали. Наиболее распространенное устройство для придания заготовке нужного положения — тиски. Первый этап обработки металла начинается с зачистки поверхности. Если на наружной стороне детали имеется ржавчина или окалины, их следы убирают при помощи драчевого напильника.

Обратите внимание , что при грубом опиливании металла целесообразно использовать старый инструмент, поскольку при обработке проблемных поверхностей напильники стачиваются гораздо быстрее. После удаления ненужных пятен можно начинать черновую обработку детали. Оценив ее состояние и фронт работ, следует выбрать наиболее подходящий и эффективный инструмент. Не стоит забывать и о тисках, поверхность которых может легко деформироваться в процессе механической обработки металла.

Защитить тиски помогут специальные медные, алюминиевые или латунные накладки. Чем грубее планируется обработка, тем жестче должен быть материал накладки. Перед началом механической обработки тиски нужно установить таким образом, чтобы фиксирующий элемент располагался на уровне локтя. При работе с напильником рекомендуется стоять вполоборота к оборудованию — на расстоянии примерно 20 см от края стола. Ноги при этом нужно расставить на ширину плеч, немного повернув левую в направлении движения инструмента.

Описанная поза поможет сохранить стабильное положение всех частей тела, обеспечит максимальный комфорт в процессе опиливания металлической заготовки, а также позволит контролировать качество выполняемой работы. Напильник рекомендуется держать таким образом, чтобы головка ручки упиралась в ладонь правой руки. Технический прогресс и необходимость производства деталей в промышленных масштабах привели к замене многих видов ручного инструмента электрическим оборудованием.

И слесарное дело не стало исключением — многие специалисты приобрели пневматические аппараты для опиливания металла. Принцип работы данного оборудования схож с опиливанием металлов вручную, различие лишь в том, что силовое воздействие обеспечивает электродвигатель. Комплектацию аппаратов можно дополнить по своему усмотрению насадками различного абразива. Помимо пневматического инструмента, для механической обработки металлов часто используют аккумуляторные и сетевые устройства.

Так, ленточный напильник имеет режущие полотна, которые позволяют осуществлять точечную доводку металлических поверхностей. К неоспоримым преимуществам автоматических устройств можно отнести высокое качество и минимальное время обработки, а также безопасность технологического процесса. Хотя наиболее эффективным видом обработки деталей сложной формы или размера по-прежнему считается использование традиционных напильников.

Результат обработки заготовки из металла можно оценить при помощи линейки или угольника. Эти простые инструменты позволяют определить наличие просветов, но только в том случае, если конечной целью механической обработки было получение идеально ровной поверхности. В случаях, когда опиливание металлической детали проводилось с целью ее интеграции в конструкцию с пазами, оценить результат можно будет только путем сопоставления параметров соответствующих элементов. Среди всех видов режущих инструментов напильник является одним из наиболее безопасных.

Однако и при работе с ним необходимо соблюдать все правила техники безопасности.